- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pengetahuan panas cetakan rotasi: proses pencampuran kering dan proses granulasi

2025-08-28

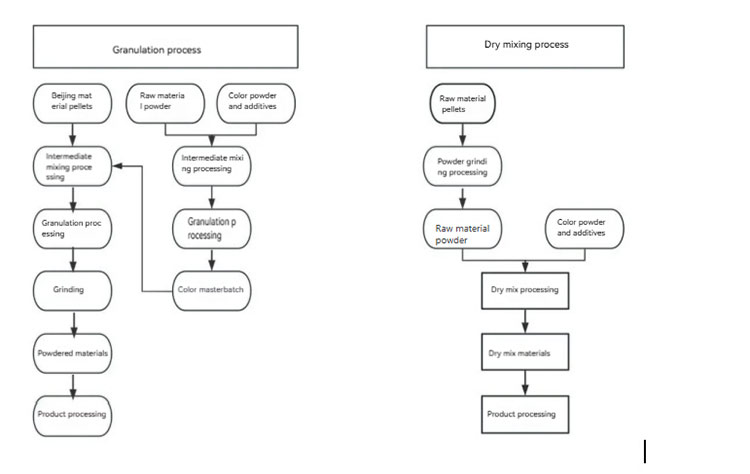

Dalam sejarah pengembangan cetakan rotasi, ada dua teknik pemrosesan utama, yaitu proses granulasi dan proses pencampuran kering. Proses keseluruhan memiliki perbedaan yang signifikan, menjadi dua metode pra-perawatan yang berbeda untuk bahan pemrosesan produk. Perbedaan berjalan melalui seluruh proses dari pemrosesan bahan baku hingga kinerja produk akhir.

Dalam dua metode pretreatment untuk memproses bahan produk, bentuk akhir dari bahan baku yang disajikan sama sekali berbeda. Di bawah proses granulasi, bentuk bahan baku adalah partikel bubuk yang ditumbuk dari partikel yang dihomogenisasi setelah pra-pencampuran dan pencairan. Dalam proses pencampuran kering, itu adalah koeksistensi partikel dan aditif bubuk. Sebagian besar alasannya terletak pada berbagai cara pencampuran.

Dalam proses granulasi, metode pencampuran adalah bahwa partikel bahan baku dan warna masterbatch yang dibuat oleh granulasi menyatu dan direkristalisasi pada suhu tinggi dalam ekstruder sekrup kembar, sehingga bahan baku, bahan tambahan dan aditif membentuk bahan yang sama seragam. Setelah granulasi dan pemotongan selesai, partikel bubuk secara fisik ditumbuk ke ukuran produk yang diperlukan dengan pabrik penggilingan, dan kemudian pemrosesan produk dilakukan.

Dalam proses pencampuran kering, metode pencampuran adalah terlebih dahulu memproses partikel bahan baku menjadi partikel bubuk dengan ukuran yang diperlukan untuk produk melalui pabrik penggilingan. Kemudian, bubuk warna, aditif, bahan tambahan dan bahan penggilingan bahan baku diproses dengan menggunakan mixer sedang dan agitator berkecepatan tinggi melalui pencampuran fisik dan metode dispersi mekanis, dan akhirnya produk diproses.

Dua metode pretreatment dari proses membawa perbedaan kinerja dalam produk setelah aplikasi:

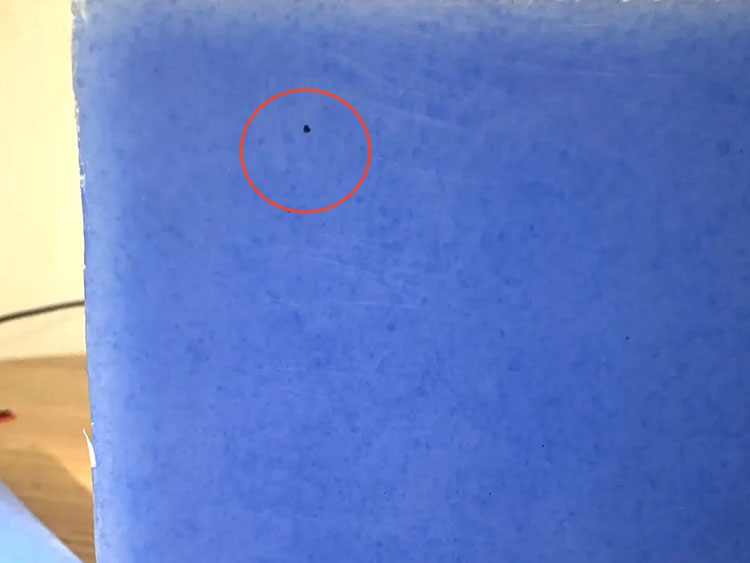

Karena bahan proses pencampuran kering dalam keadaan pencampuran fisik, selama proses dispersi mekanis, bahan baku bubuk dan aditif memiliki perbedaan dalam kepadatan, ukuran partikel, proporsi, dll., Yang dengan mudah mengarah ke agregasi lokal dan dispersi yang tidak merata. Dalam pemrosesan produk, manifestasi eksternal adalah penampilan garis -garis warna, perbedaan warna, dan fluktuasi kinerja keseluruhan yang disebabkan oleh kelainan kinerja lokal.

Proses granulasi, setelah pra-pencampur, mencapai dispersi tingkat molekuler melalui granulator dalam keadaan cair menggunakan skrup geser, dengan keseragaman distribusi melebihi 98%. Ini memastikan bahwa kinerja setiap bagian produk pada dasarnya konsisten, membuatnya sangat cocok untuk produk multi-warna atau komponen presisi tinggi dengan persyaratan tinggi.

Juga, karena ikatan fisik yang lemah pada tingkat fisik dalam pemrosesan pencampuran kering, dibandingkan dengan produk yang sama yang diproses oleh granulasi, kekuatan tarik, kekuatan lentur, ketangguhan dampak dan masa pakai produk yang diproses oleh pencampur kering umumnya lebih rendah daripada yang diproses oleh granulasi. Terutama dalam hal masa pakai, masa pakai produk yang diproses oleh granulasi jauh melebihi produk yang diproses dengan pencampuran kering, yang dapat ditingkatkan lebih dari 50% pada dasarnya.

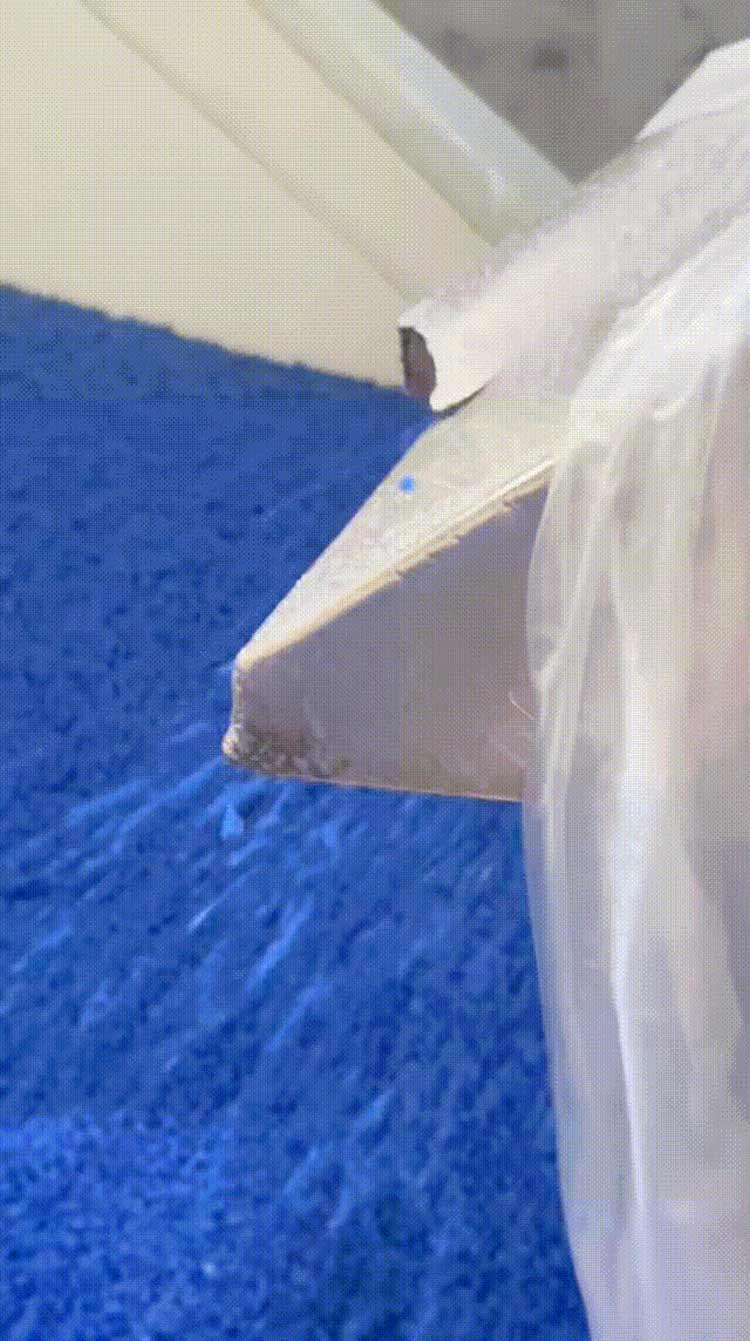

Di bawah proses pencampuran kering, ukuran partikel bahan tambahan atau aditif yang diproduksi berbeda dari bubuk bahan baku, menghasilkan laju leleh bubuk yang tidak konsisten. Hal ini dapat dengan mudah menyebabkan fenomena seperti pitting, riak air, dan pola kulit jeruk di permukaan produk. Selain itu, ukuran partikel bahan tambahan atau aditif umumnya lebih kecil daripada bubuk bahan baku, yang menghambat cetakan partikel plastik selama pemrosesan produk. Hal ini menyebabkan porositas umumnya lebih tinggi dari produk yang diproduksi oleh proses granulasi.

Penyebab Ringkasan

Mengapa proses pencampuran kering masih menjadi salah satu proses pretreatment utama di Cina saat ini ketika lebih rendah dari proses granulasi dalam hal kinerja, masa pakai layanan dan hasil produk?

Alasannya terletak pada fakta bahwa proses pencampuran kering berlaku untuk bidang produk cetakan rotasi dan biayanya tidak ada bandingannya dengan proses granulasi. Proses pencampuran kering cocok untuk produk-produk bernilai rendah dan kehidupan rendah seperti tangki air sederhana dan kotak warna tunggal pertanian. Selain itu, ia memiliki aliran pemrosesan yang pendek, biaya keseluruhan yang rendah, lebih sedikit investasi peralatan, dan waktu produksi yang jauh lebih pendek daripada proses granulasi. Ini juga dapat secara fleksibel beralih formula. Ini dapat dimasukkan ke dalam produksi selama keseragaman pencampuran dan perlindungan debu lingkungan dikendalikan.

Proses granulasi panjang, dengan biaya bahan tambahan yang tinggi, investasi peralatan besar, dan siklus manufaktur yang relatif lama. Namun, ini membawa stabilitas yang sangat baik dalam kinerja material, membuatnya memainkan peran yang tak tergantikan di bidang produk cetakan rotasi permintaan tinggi.

Ringkasan

Proses pencampuran kering: Dengan biaya dan kecepatan sebagai keuntungan intinya, cocok untuk skenario dengan toleransi kinerja tinggi, tetapi perlu menerima kompromi pada konsistensi dan umur.

Proses granulasi: menang dengan kinerja dan keandalan, menyelesaikan masalah dispersi melalui pencampuran pra-meleleh, memberikan dukungan teknis untuk bidang bernilai tambah tinggi;

Perbedaan mendasar terletak pada pencampuran kering itu adalah "bubuk campuran fisik", sedangkan granulasi adalah "lelehan homogen yang terikat secara kimia". Saat membuat pilihan, perlu untuk melabuhkan penentuan posisi produk-apakah itu peka terhadap biaya atau berorientasi pada teknologi.